Le moulage des métaux est la pierre angulaire de la fabrication moderne, constituant la base du façonnage de diverses industries. Ce guide complet se penche sur diverses méthodes de coulée, découvrant leurs principes de fonctionnement et examinant les vastes domaines d'application qui les font partie intégrante de la production.

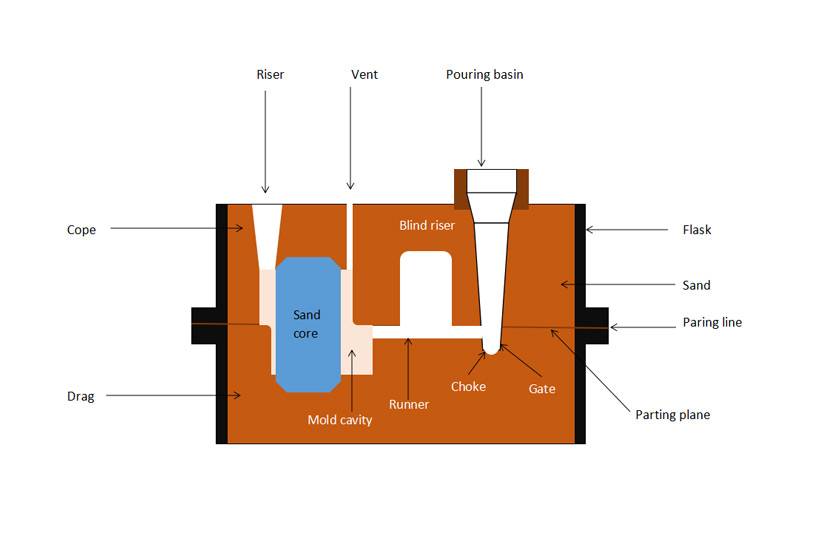

1. Moulage au sable

Principe de fonctionnement :

La simplicité du moulage au sable réside dans la création de moules à partir de sable. Le processus consiste à former un motif, à assembler le moule et à verser soigneusement le métal en fusion dans la cavité.

Champ d'application :

La polyvalence est la marque du moulage au sable. Adapté aux métaux ferreux et non ferreux, il excelle dans la production de formes complexes et facilite les séries de production à grande échelle.

Avantages :

Faible coût : Le sable est un matériau abondant et peu coûteux.

Polyvalence : convient à divers métaux et conceptions complexes.

Production à grande échelle : Idéal pour la production de masse.

Inconvénients :

Finition de surface : La finition de surface peut être rugueuse par rapport à d’autres méthodes.

Tolérance : Les tolérances peuvent ne pas être aussi strictes que dans les méthodes de précision.

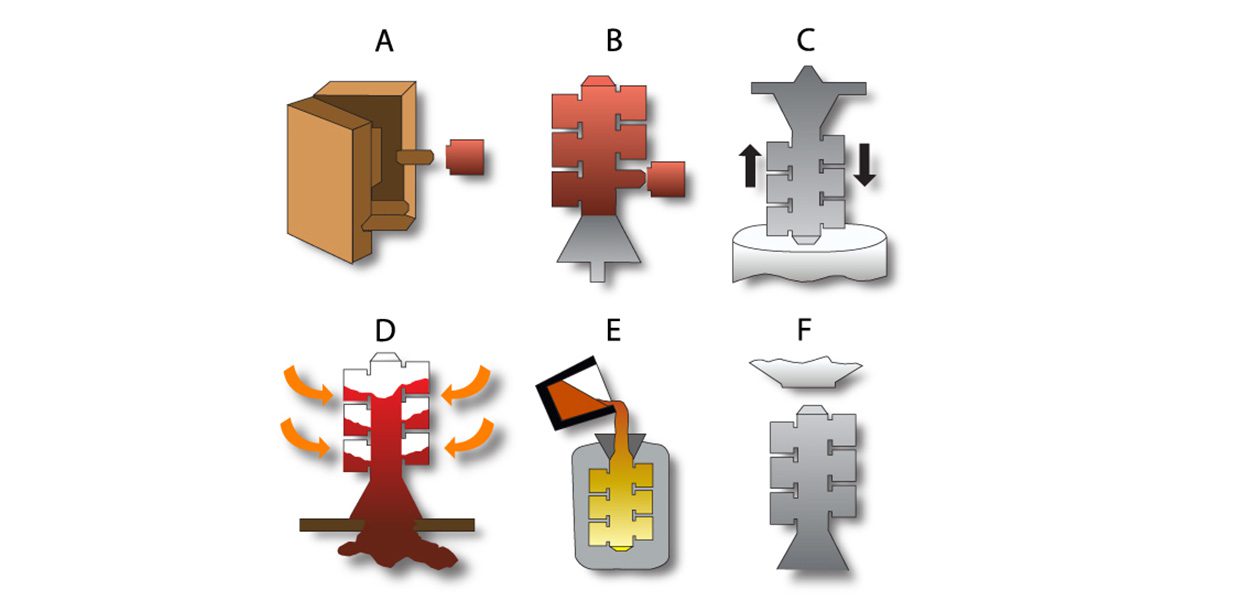

2. Moulage d'investissement

Principe de fonctionnement :

Le moulage à modèle perdu, ou moulage à la cire perdue, consiste à créer un motif en cire, à le recouvrir d'une coque en céramique et à faire fondre la cire pour créer une cavité pour le métal.

Champ d'application :

Important dans les industries de l'aérospatiale et de la bijouterie, le moulage de précision est vénéré pour sa précision et sa capacité à reproduire des détails complexes.

Avantages :

Haute précision : excellent pour les designs complexes et les détails fins.

Finition de surface lisse : produit des pièces moulées avec un post-traitement minimal.

Polyvalence : Peut couler divers métaux.

Inconvénients :

Coût : Coût plus élevé que certaines autres méthodes.

Taux de production : plus lent par rapport à certaines techniques à grand volume.

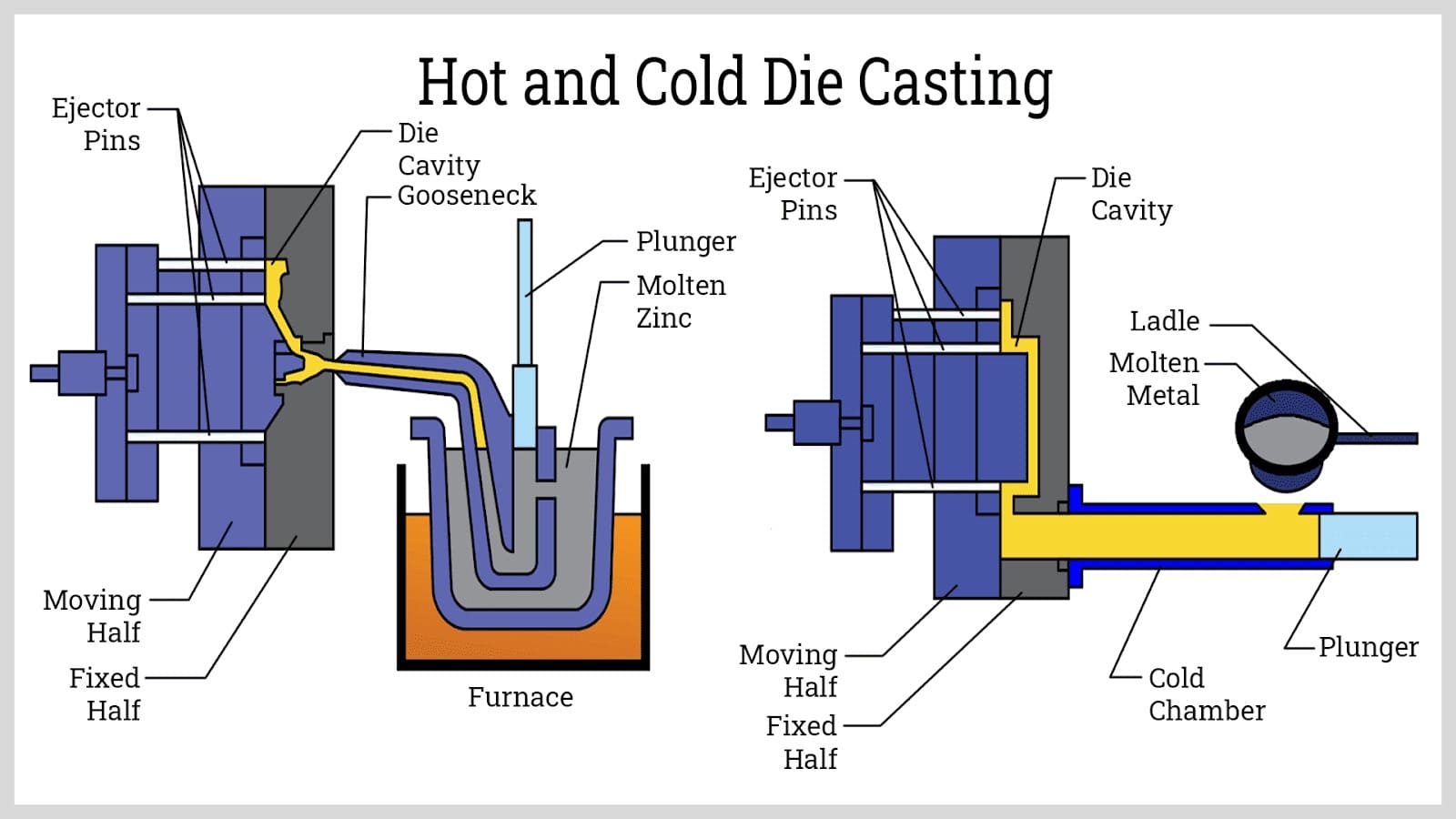

3. Moulage sous pression

Principe de fonctionnement :

Le moulage sous pression injecte du métal en fusion dans un moule en acier à haute pression, garantissant une solidification rapide et la production de pièces précises.

Champ d'application :

Largement utilisé dans les industries automobile et électronique, le moulage sous pression est idéal pour la production en grand volume de composants complexes.

Avantages :

Taux de production élevé : temps de cycle rapides pour la production de masse.

Formes complexes : Bien adaptées aux conceptions complexes et complexes.

Précision dimensionnelle : haute précision et tolérances serrées.

Inconvénients :

Coût de l'outillage : le coût initial de l'outillage peut être élevé.

Limitations matérielles : Limité à certains types de métaux.

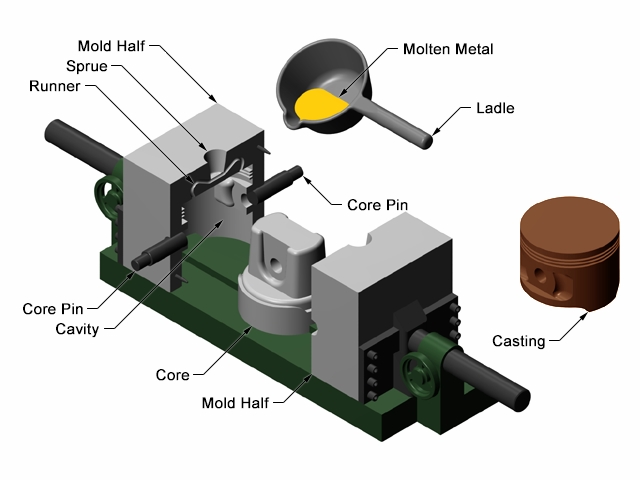

4. Moulage en moule permanent

Principe de fonctionnement :

Le moulage en moule permanent utilise des moules métalliques réutilisables et peut être réalisé par gravité ou à basse pression, offrant ainsi une flexibilité dans le choix de la technique.

Champ d'application :

Axé sur la précision dimensionnelle, il est largement utilisé pour la coulée d’alliages d’aluminium et de cuivre.

Avantages :

Précision dimensionnelle : convient parfaitement aux pièces avec des tolérances serrées.

Réutilisabilité : les moules peuvent être utilisés plusieurs fois.

Rentable : coûts d'outillage inférieurs à ceux de certaines méthodes.

Inconvénients :

Complexité : limitée aux conceptions moins complexes par rapport aux autres méthodes.

Limitations matérielles : Idéal pour certains métaux.

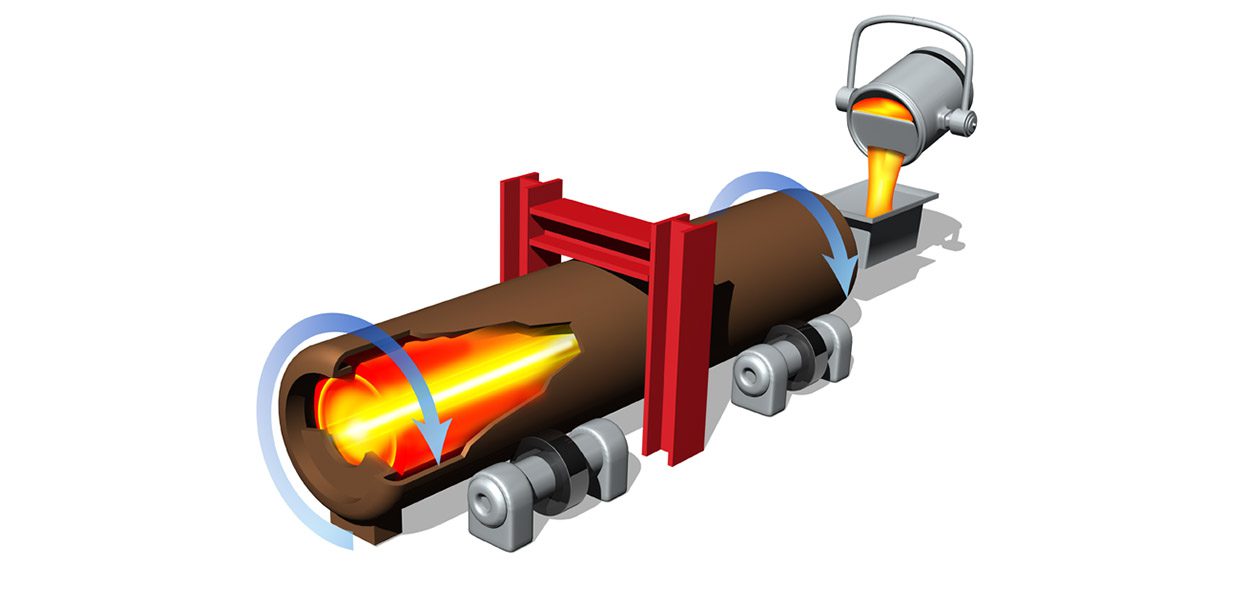

5. Coulée centrifuge

Principe de fonctionnement :

La coulée centrifuge consiste à verser du métal en fusion dans un moule rotatif, assurant une distribution uniforme pour les pièces moulées cylindriques ou en forme de disque.

Champ d'application :

Idéal pour créer des pièces moulées homogènes et sans défauts, couramment utilisées pour les tuyaux, les tubes et les composants à symétrie de rotation.

Avantages :

Qualité : Moulages homogènes et sans défauts.

Rentable : efficace pour certaines formes et tailles.

Économies de matériaux : minimise le gaspillage de matériaux.

Inconvénients :

Formes limitées : limitées aux pièces à rotation symétrique.

Coût de l'équipement : Un équipement spécialisé peut être nécessaire.

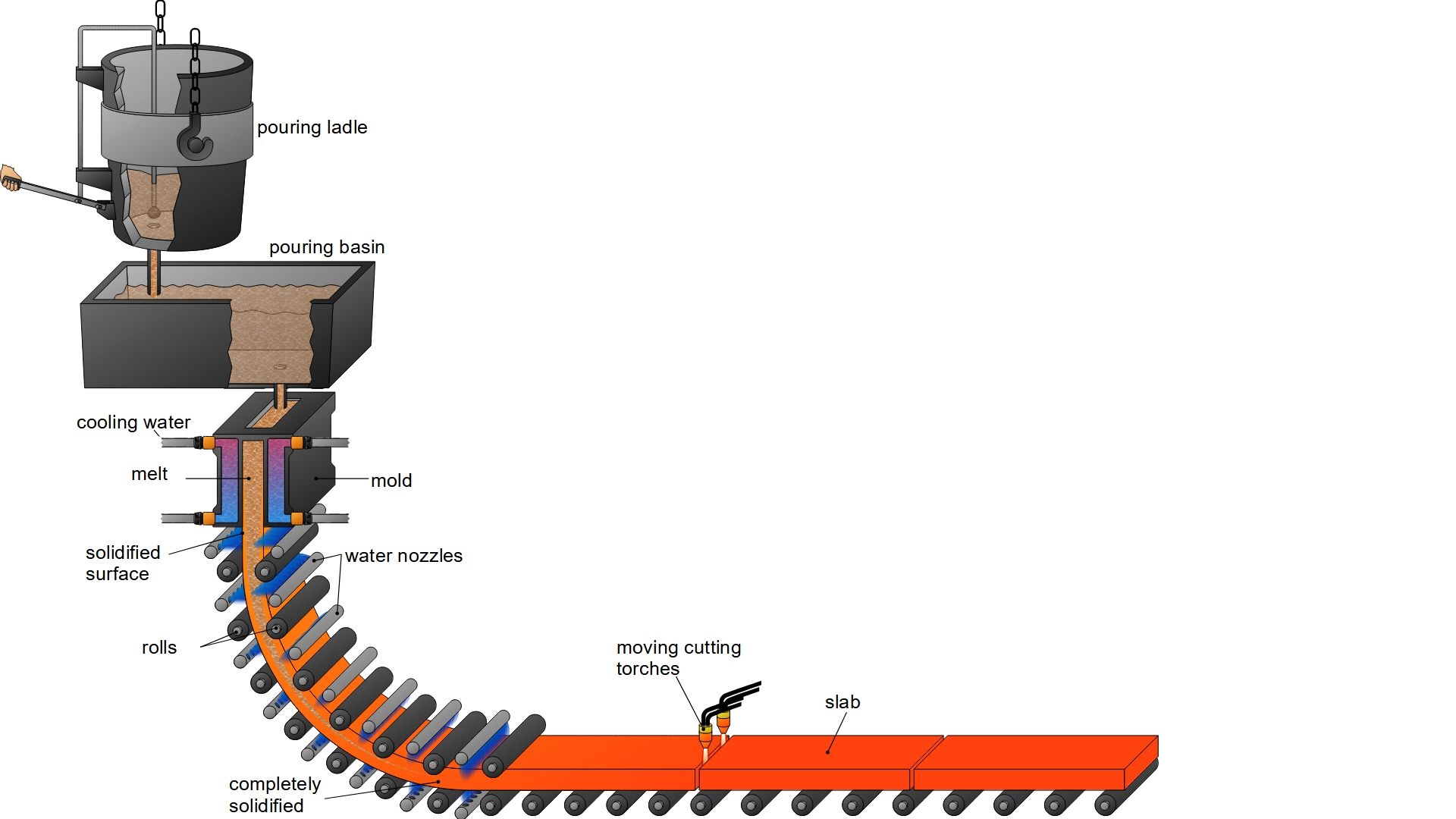

6. Coulée continue

Principe de fonctionnement :

La coulée continue implique le versement continu de métal en fusion dans des moules refroidis à l'eau, efficace pour produire de longues formes métalliques.

Champ d'application :

Largement utilisé pour produire des produits métalliques longs comme des poutres et des dalles.

Avantages :

Efficacité : Production continue et ininterrompue.

Économies de matériaux : minimise le gaspillage de matériaux.

Qualité : Structure homogène et propriétés mécaniques améliorées.

Inconvénients :

Coût d’installation initial : investissement initial élevé en équipement.

Formes limitées : Convient principalement aux formes longues.

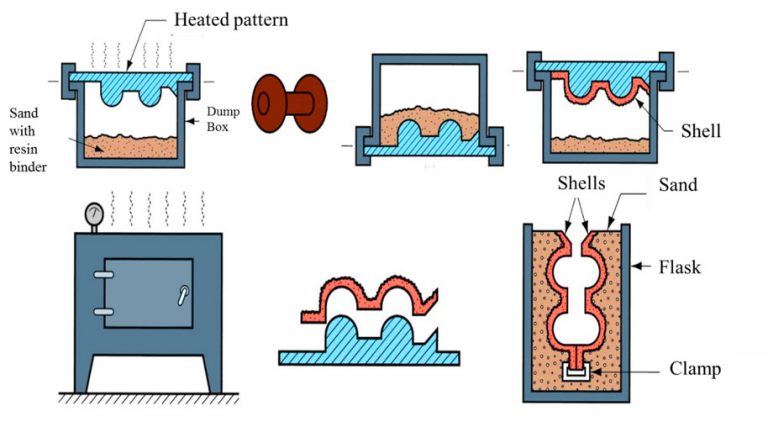

7. Moulage de coque

Principe de fonctionnement :

Le moulage en coquille, semblable au moulage au sable, utilise du sable recouvert de résine pour créer des moules. Le processus consiste à chauffer la coque pour former un moule robuste.

Champ d'application :

Les industries à la recherche de pièces moulées de haute précision, telles que l'automobile et l'aérospatiale, bénéficient du moulage en coque.

Avantages :

Précision : Bonne précision dimensionnelle et finition de surface.

Taux de production élevé : plus rapide que le moulage au sable traditionnel.

Polyvalence : convient à une gamme de métaux.

Inconvénients :

Coût de l'équipement : le coût d'installation initial peut être plus élevé.

Déchets de matériaux : Certains déchets de matériaux sous forme de coque.

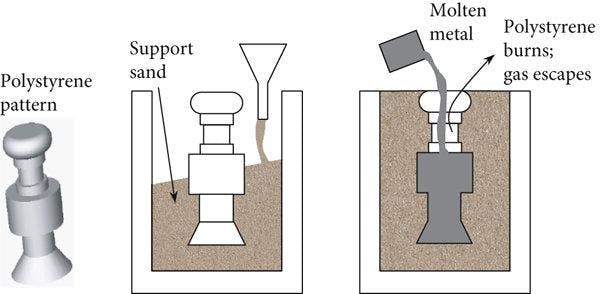

8. Moulage de mousse perdu

Principe de fonctionnement :

Le moulage de mousse perdue consiste à créer un motif de mousse, à le recouvrir d'un matériau réfractaire et à verser du métal en fusion pour remplacer la mousse.

Champ d'application :

Idéal pour les pièces complexes et complexes, couramment utilisées dans les fonderies et la fabrication automobile.

Avantages :

Formes complexes : Bien adaptées aux conceptions complexes.

Usinage réduit : usinage post-coulée minimal requis.

Polyvalence : peut être utilisé pour divers métaux.

Inconvénients :

Coût du modèle : Les modèles en mousse peuvent être coûteux.

Finition de surface : Peut ne pas obtenir la même finition de surface que les méthodes de précision.

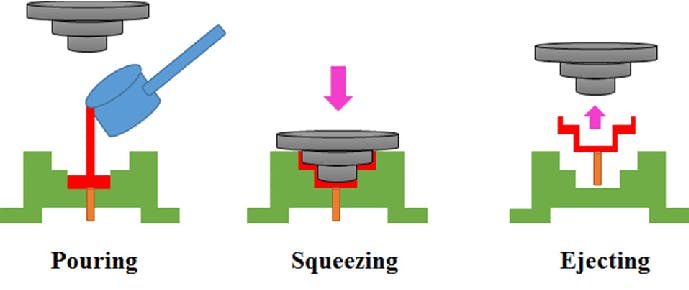

9. Presser le moulage

Principe de fonctionnement :

Le moulage par compression consiste à appliquer une pression sur le métal en fusion pendant la solidification, améliorant ainsi les propriétés mécaniques de la pièce moulée.

Champ d'application :

Les industries nécessitant des composants à haute résistance se tournent vers le moulage sous pression pour sa capacité à améliorer les propriétés mécaniques.

Avantages :

Propriétés améliorées : Propriétés mécaniques améliorées.

Précision : Bonne précision dimensionnelle.

Polyvalence : peut être utilisé pour divers alliages.

Inconvénients :

Complexité : Un équipement spécialisé est requis.

Limitations matérielles : Idéal pour des alliages spécifiques.

La diversité des méthodes de coulée des métaux permet aux fabricants de choisir la technique la plus adaptée à leurs besoins spécifiques. Chaque méthode apporte ses avantages et ses inconvénients, ce qui rend la décision multiforme et dépendante de facteurs tels que le volume de production, la complexité des pièces et les exigences en matière de matériaux. À mesure que la technologie progresse, le monde du moulage des métaux continue d’évoluer, promettant des méthodes encore plus efficaces et précises pour façonner l’avenir de la fabrication.